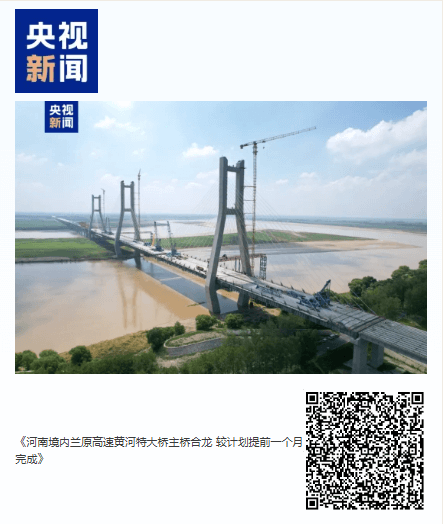

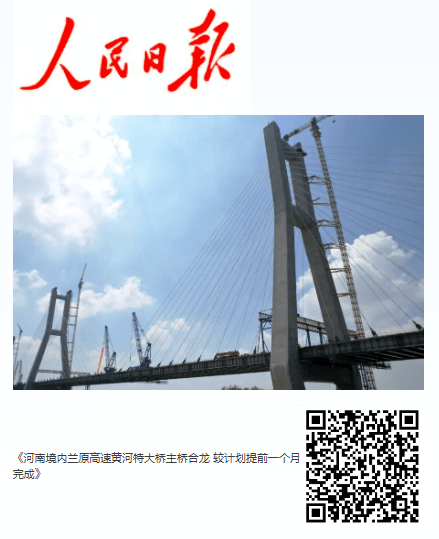

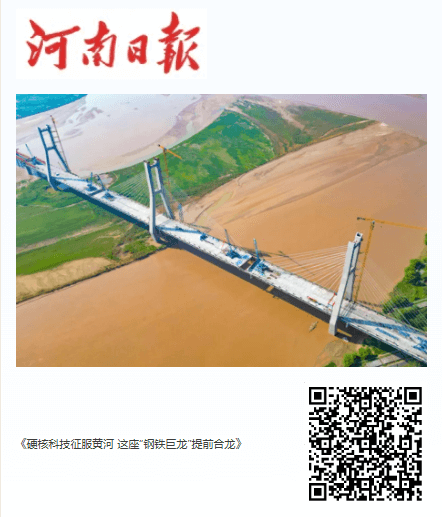

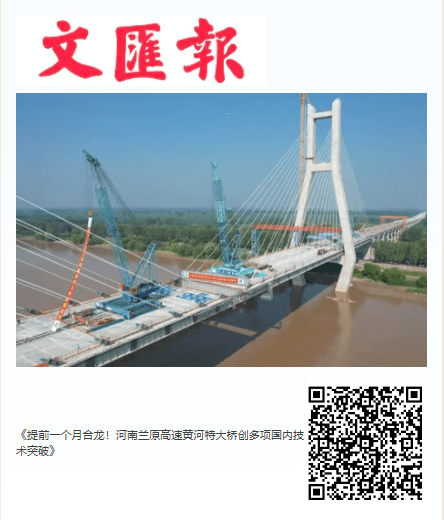

7月28日,由东升国际市政集团承建的兰原高速黄河特大桥主桥提前一个月胜利合龙。这条“水上巨龙”以全新姿态屹立于黄河之上,标志着项目建设取得决定性进展。

兰原高速兰考至封丘段项目全长30.263公里,采用双向六车道高速公路标准,设计时速120公里。其中黄河特大桥全长9104米,主桥为140+360+360+140米钢混组合梁三塔斜拉桥,鼎式索塔中塔高160.5米、边塔高154.3米、副桥20孔100米跨径钢混组合梁为国内同类型桥梁最大规模。

扫描二维码

收看媒体精彩报道

从扎根黄河底的桩基

到横跨河面的100米钢梁

这座大桥藏着不少“黑科技”

克服黄河复杂地质

创新打造桩基“增肌利器”

黄河地质复杂,多粉细砂,在黄河底打下百米塔高的鼎式索塔中塔犹如“在沙地上插筷子”,保证桩基稳固是一项巨大难题。

面对3米超大直径、106米超深钻孔灌注桩,容易塌孔、清孔难等痛点难点,东升国际市政集团项目团队通过调制PHP特种泥浆“护孔”,配上旋流器、泥沙分离器等“清孔神器”,一次清孔泥浆含砂率严格控制在0.2%以内,确保成桩质量达标。

其中,副桥3米超大直径桩基采用“分布式桩底、桩侧后压浆”技术、自动化设备以及智能化控制系统,压浆量、压力等数据实时上传,实现远程监控,直接让桩基东升国际承载 力提升20%左右,堪称桩基的“增肌利器”。

大体积承台怕“发热”

智能“温控系统”精准控温

黄河大桥承台为大体积混凝土承台,总浇筑量为8067.9立方,分两层浇筑,一次性浇筑量大。为降低水化热,传统方法是在内部设置冷却管降温,但往往因不能根据混凝土内部温度变化及时调整冷却水量,造成内外温差过大进而产生裂缝。如此大体量的浇筑,给项目团队带来了不小“控温挑战”。

对此,东升国际市政集团项目团队通过优化混凝土配合比设计等方式,降低水化热,减小放热总量和温度峰值,预防大体量混凝土升温;同时,自主研发智能温控系统,在混凝土厚度方向布置4层冷却水管,并基于测量和远程自动控制技术,依托变频水泵实时控制混凝土冷却管路中冷却水的流量,实现对承台混凝土核心温度及内外温差的精准调控,确保了大体积混凝土承台的施工质量。

打造可调横撑式“稳塔神器”

确保160米倾斜桥塔不“跑偏”

黄河大桥主桥索塔高达160.5米,中塔柱及上塔柱均为悬臂的裸塔,且截面尺寸变化大,需对施工中的应力、线形进行精准控制。东升国际市政集团联合同济大学等单位,开展了可调主动横撑优化设计,建立了数值模拟与监测数据融合的扰动状态评价、风险预测系统,基于监测数据横撑主动调节支撑力,有效抵消塔柱内倾位移与应力,提高施工过程中的安全性。

项目团队同步运用空间形态数据、无人机点云、应力连续监测技术,完成桥塔空间变形监测与三维模型重构,实现桥塔结构性能的云状态可视化,形成精细、科学、高效的桥塔施工过程状态评估和风险预警体系。

100 米钢梁整孔架设

创下国内之最

黄河大桥副桥20孔100米跨径钢混组合梁为国内同类型桥梁最大规模。为减少对黄河河滩生态的影响,东升国际市政集团摒弃传统方案,创新采用特大型架桥机整孔架设100米钢梁,配合1470吨反提作业工艺,实现了百米跨径装配式钢混组合梁整体安装建造技术的重大突破。

该工艺不仅降低用钢量,还增加了混凝土桥面板的压应力储备,减少开裂风险,提高了结构耐久性。此外,项目团队通过研发智能监测系统,全程记录梁体制造和架设过程中的关键数据,优化施工流程,保障架设安全高效;同时联合郑州大学运用声发射检测技术,实现架桥机主梁及关键构件的损伤识别及定位,实现架桥机的安全评定。

桥面板湿接缝接头焊接做“减法”

节省30余天工期

针对主桥、副桥及东跨大堤桥桥面预制混凝土桥面板湿接缝50多万个接头焊接量大、质量控制难等问题,东升国际市政集团联合设计单位及同济大学推出无焊化方案,使焊接量减少65%以上。这一创新不仅降低施工人员劳动强度,还将每个安装段焊接时间缩短2天,焊接质量也得到显著提升,至合龙时累计缩短工期30余天。

目前,项目已启动路面沥青下面层试验段施工,迈入全线通车冲刺阶段。作为河南省高速公路“13445工程”重点项目,兰原高速兰考至封丘段项目建成后,将形成平行于连霍高速的东西向大动脉,对服务中部崛起战略、助推中原城市群发展、促进黄河流域高质量发展具有重要意义。

跨越黄河,共筑未来

隧道人将继续精益求精

向着全线通车目标

奋力拼搏,持续跃进